|

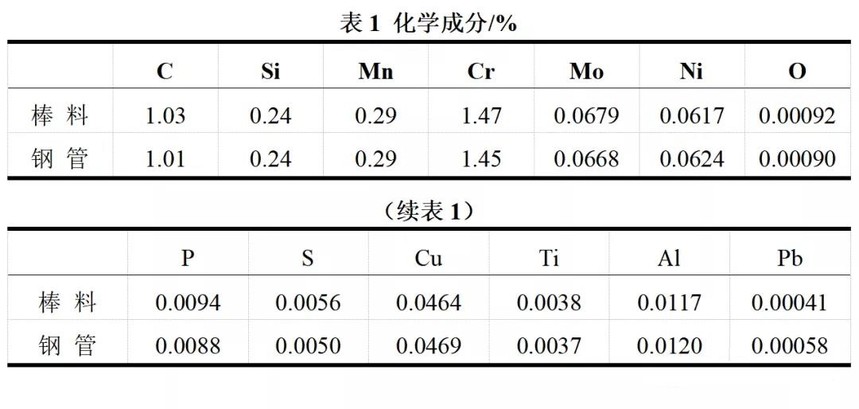

【技术前沿】强力旋轧GCr15轴承钢疲劳性能分析摘 要 本研究对强力旋轧(Power torsional rolling, PTR)GCr15轴承钢的疲劳性能进行了研究。通过PTR实验获得GCr15轴承钢无缝管材,并对所获无缝管材进行标准热处理,采用金相分析和滚动接触疲劳寿命试验分析了管材的显微组织和疲劳性能。结果表明,在压-扭复合剧烈塑性变形的作用下PTR改性的管材晶粒度达到9级,碳化物平均尺寸为 0.78μm,较来料棒材细化16.12%。滚动接触疲劳试验结果表明PTR改性后的GCr15无缝管材的额定疲劳寿命达到5.3905*106循环周次,较来料棒材提升16.13%,疲劳寿命的提高主要与细小且均匀分布的碳化物密切相关。 1 实验材料与方法 1.1 实验材料 本研究所用原材料为某钢厂轧制态GCr15棒材,采用 SPECTOR M9型直读光谱仪和ELTRA ON900型氧氮分析仪对来料棒材和PTR改性后无缝管的化学成分进行检验,成分检测结果如表1所示。

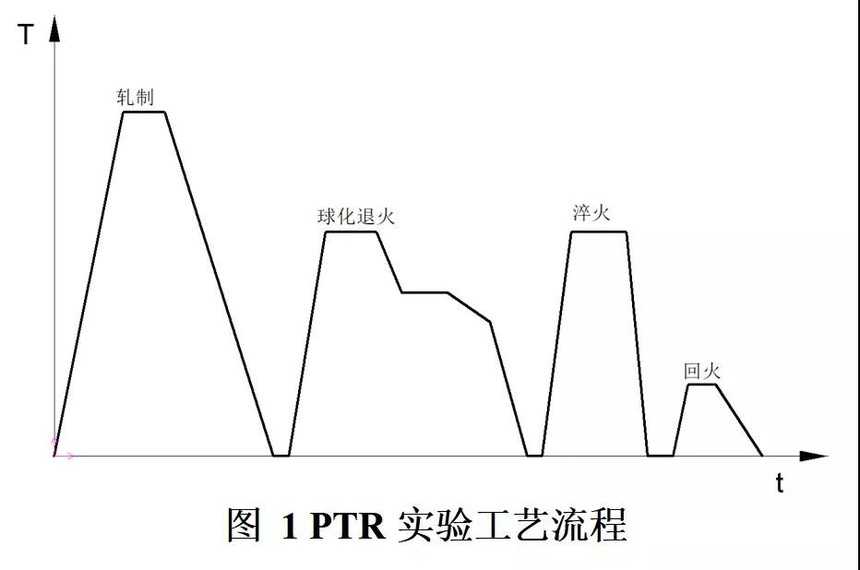

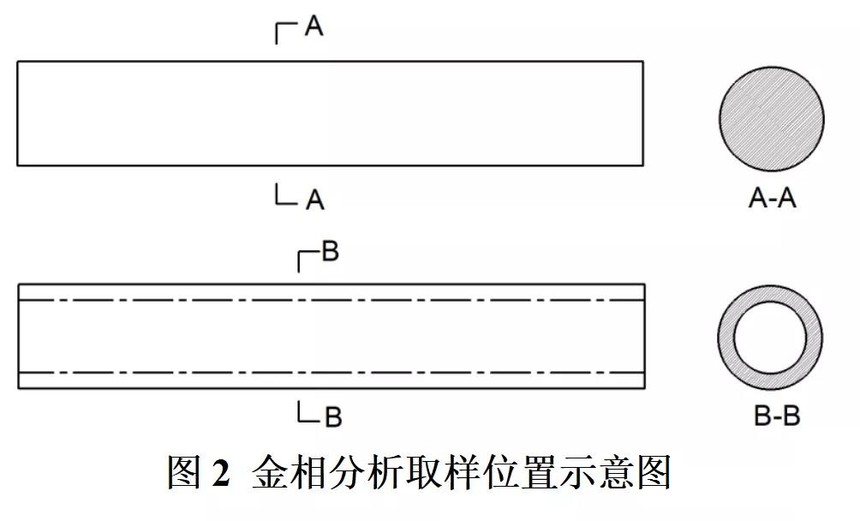

1.2 试验方法 本研究主要涉及强力旋轧(PTR)加工方法、显微组织分析和滚动接触疲劳寿命试验。首先,对GCr15轴承钢来料棒材进行强力旋轧实验获得无缝管材,并对所获管材和原材料进行标准热处理,具体工艺流程如图1所示。其次,对原材料棒材和所获管材进行金相分析,检测其晶粒度和统计碳化物大小分布规律,金相试样的取样位置如图2所示。样品经研磨抛光后采用4%的硝酸酒精进行腐蚀,在奥林巴斯光学显微镜下进行显微组织的表征。最后,对来料和改性后管材进行滚动接触疲劳寿命试验测试,实验原理和过程如下所示。

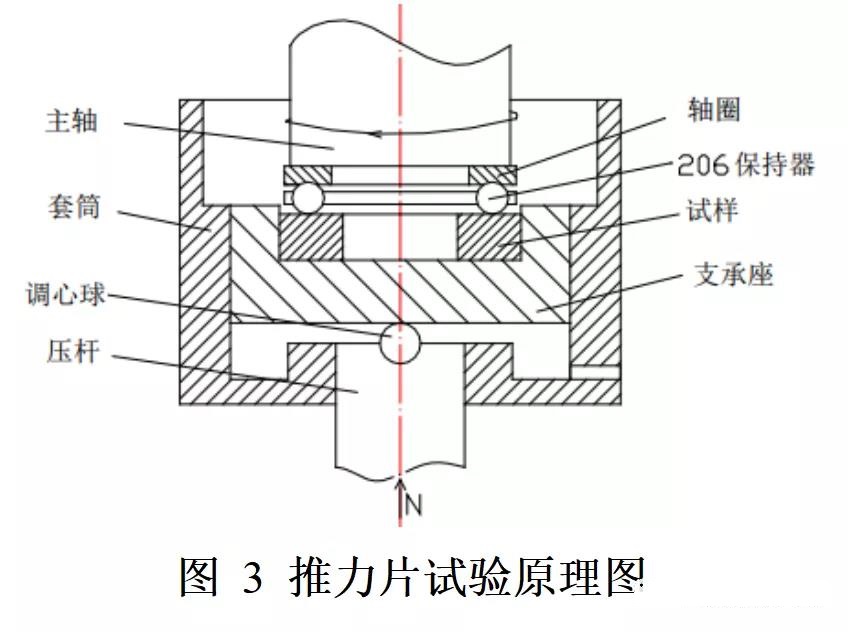

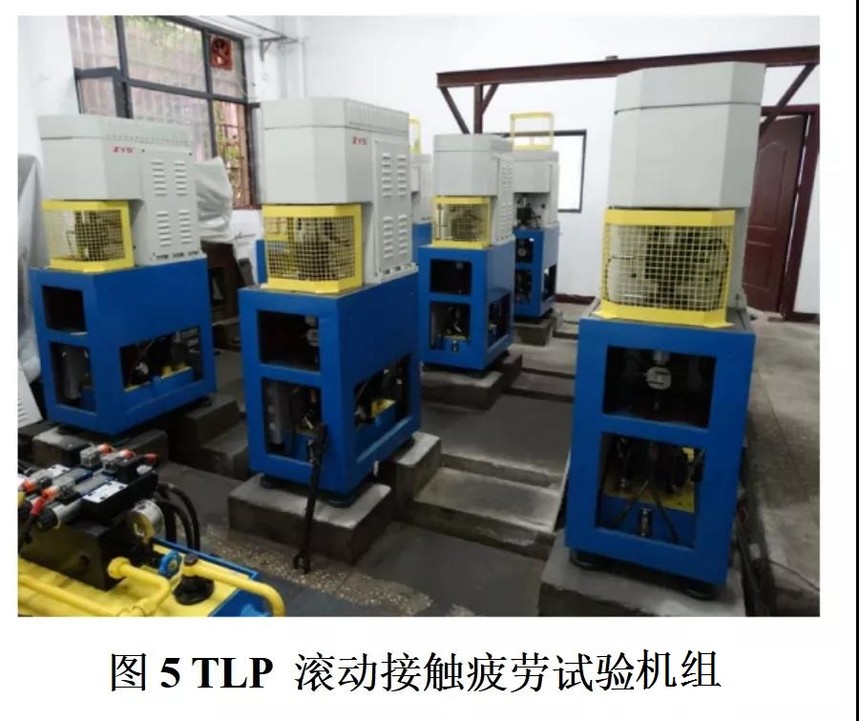

滚动接触疲劳试验采用推力式接触,其工作原理与推力球轴承相似,仅将推力球轴承的座圈以环形平面试样所代替。推力球轴承的轴圈固定在主轴的下端,环形试样固定在支承座内,将推力球轴承的钢球保持架组件放置在轴圈与环形试样之间,施加试验力,当主轴转动时,通过摩擦力驱动保持架中的钢球进行自转和公转,在环形试样上形成一条应力循环带,直到循环带上出现疲劳剥落坑为止,试验原理图见图3。将棒料和管材经过车削、热处理、粗磨和精研等加工工艺后,制备成图4所示尺寸的试样。将试样依次安装到 TLP 滚动接触疲劳试验机组上(见图5),并按JB/T10510-2005《滚动轴承零件接触疲劳试验方法》进行滚动接触疲劳试验。试验载荷选用4508MPa,试验机转速为2040r/min,润滑介质为N32 机油,冷却油温小于55℃,试验方法采用高可靠性完全失效法进行试验,子样数量为16 个。

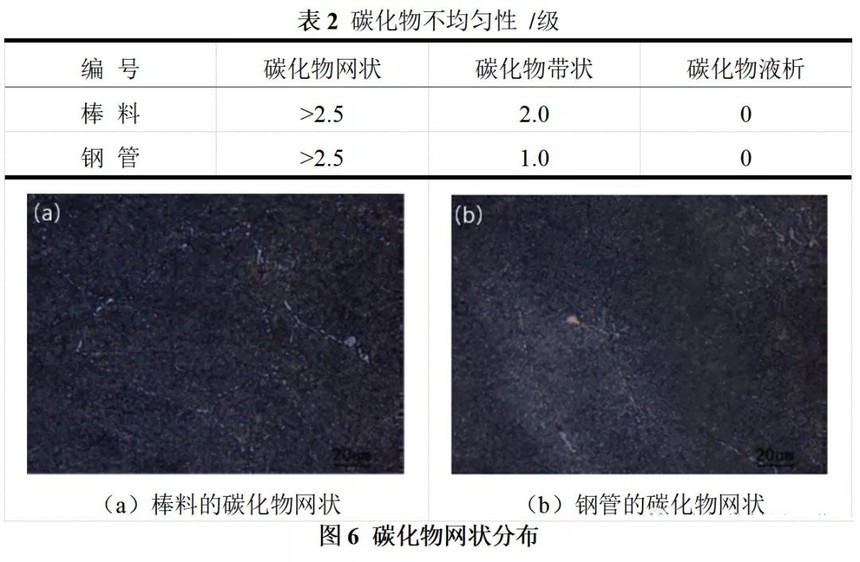

按照GB/T18254-2016《高碳铬轴承钢》标准分别对棒材和PTR改性后管材的碳化物带状进行检验,结果如表2所示。由表可知,棒料的带状碳化物的不均匀性为2级,管材碳化物不均匀性为1级,优于棒料碳化物带状。这是由于管材在PTR改性过程中受压-扭复合剧烈塑性变形作用碳化物破碎后尺寸更加细小且分布更均匀。

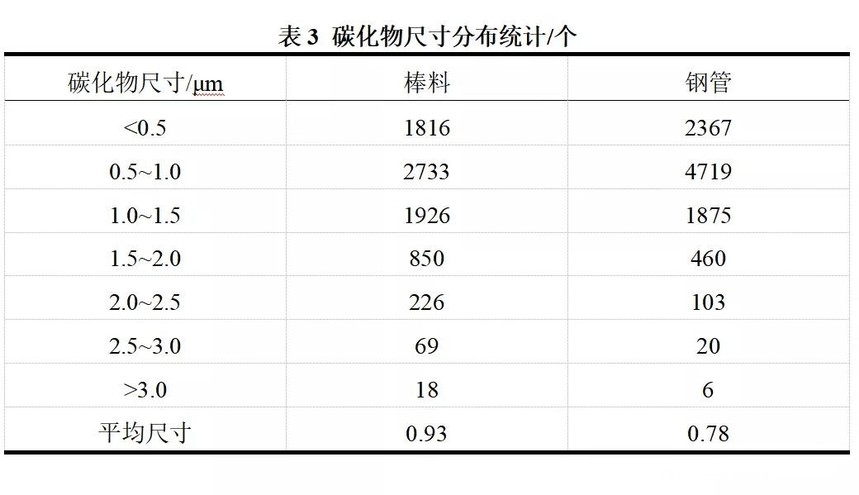

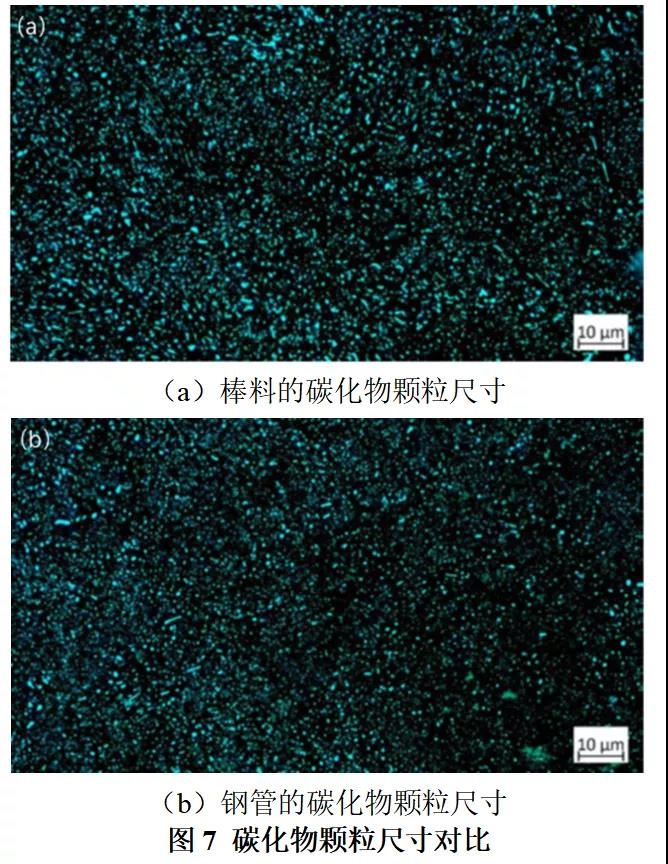

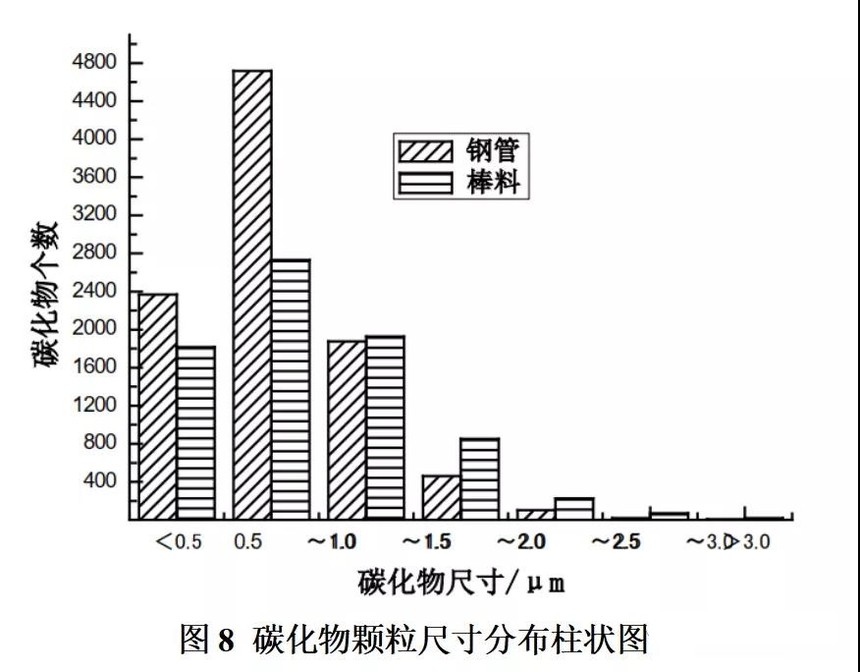

如图7所示为棒料和管材的碳化物显微组织照片,由图可知,管材碳化物颗粒的分布较来料棒材更加细小。通过金相分析统计软件并对碳化物颗粒的分布规律进行统计,结果如表3所示。由表可得,棒料和管材的碳化物平均尺寸分别为0.93μm和0.78μm。通过Origin绘图软件获得碳化物颗粒尺寸分布柱状图如图8所示。由图可得,管材小于1μm的碳化物个数达到7086个,占总碳化物的74.2%。棒材小于1μm的碳化物个数达到4549个,占总碳化物的59.6%。综合对比结果表明,管材成型过程受压扭复合变形作用,碳化物被打碎,因而其同样视场面积内碳化物数量更多,尺寸更加细小,分布更加均匀。

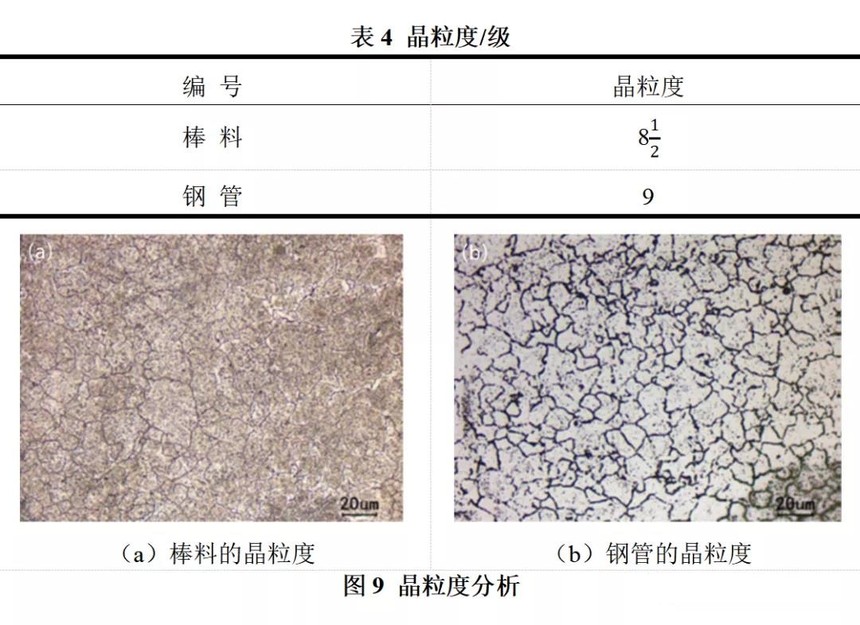

2.2 晶粒度分析 来料棒材和PTR改性后无缝管材的晶粒形貌如图9所示,试样的平均晶粒度按照GB/T6394-2017标准采用截点法进行检验,结果见表4所示。由表4可知,与来料棒材进行对比,经强力旋轧后的管材的晶粒尺寸细化至9级。

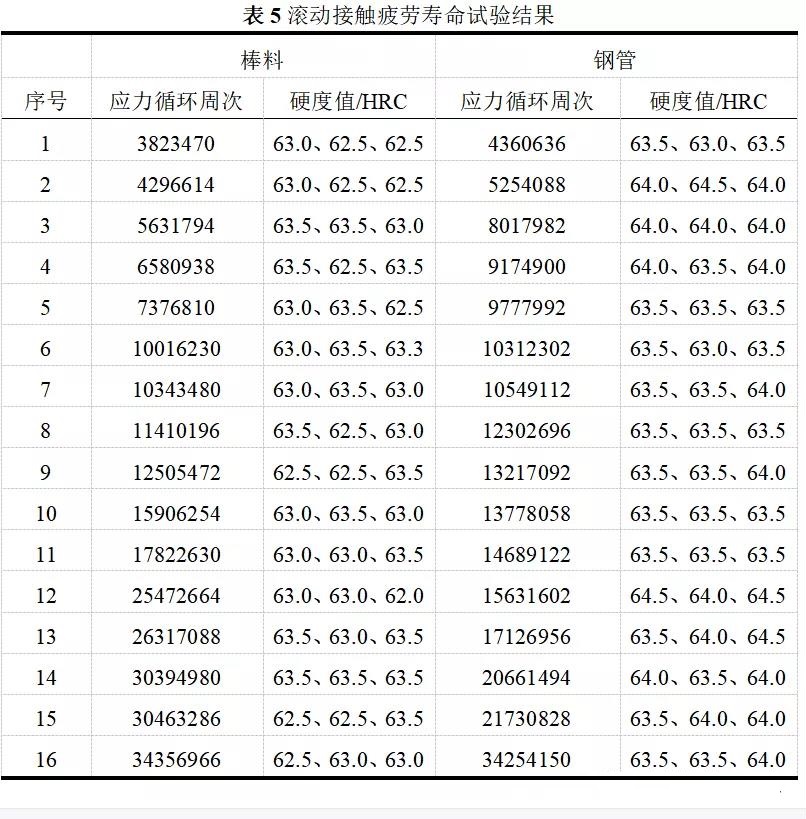

2.3 滚动接触疲劳结果分析 滚动接触疲劳寿命试验结果如表5所示。由表可知,同样热处理工艺条件下GCr15轴承钢无缝管材的硬度值普遍高于来料棒材。经PTR改性后的GCr15轴承钢无缝管材的额定疲劳寿命达到5.3905*106循环周次,较来料棒材提升16.13%,疲劳寿命的提高主要与细小、均匀分布的碳化物密切相关。

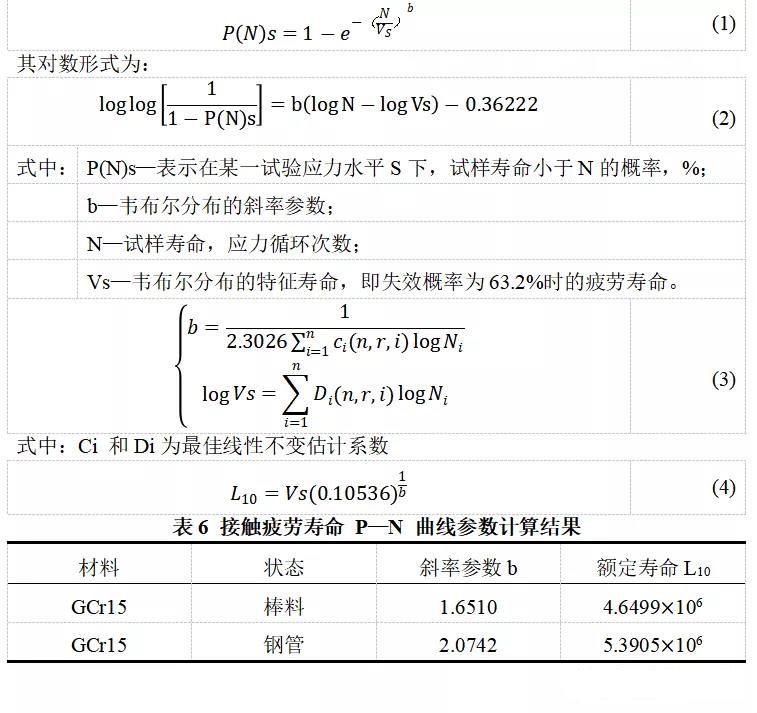

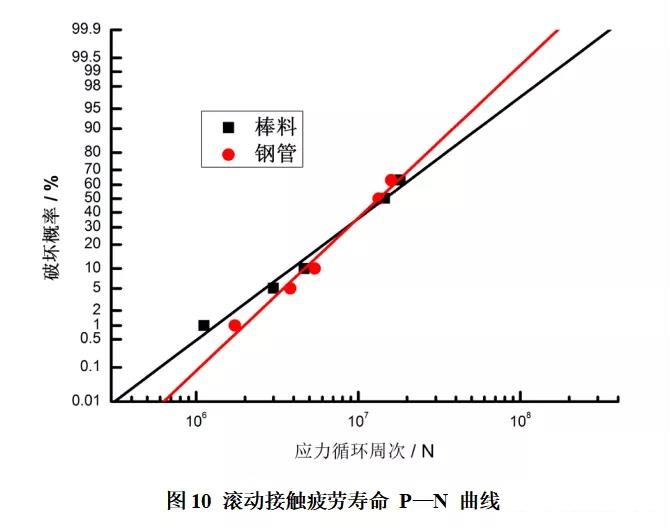

将表5中的疲劳寿命试验结果按照JB/T 10510-2005《滚动轴承零件接触疲劳试验方法》 中数据处理方法的规定,通过参数韦布尔函数公式(1) ~(4),计算出接触疲劳寿命试验的L10及韦布尔分布的斜率参数b,并绘制出P-N曲线,结果见表6及图10。由图可知,管材的额定寿命高于棒料的额定寿命。

3 结论 本研究对PTR改性GCr15轴承钢的滚动接触疲劳寿命进行了分析,主要结论如下: (1)PTR技术可显著细化GCr15轴承钢碳化物尺寸并提高其分布的均匀性。受压扭复合剧烈塑性变形的作用,PTR改性后的GCr15轴承钢碳化物的平均尺寸为0.78μm,较来料棒材细化16.12%,且分布更加均匀。 (2)PTR改性后的GCr15轴承钢无缝管材的额定疲劳寿命达到5.3905*106循环周次,较来料棒材提升16.13%,疲劳寿命的提高主要与细小、均匀分布的碳化物密切相关。 |